Tiêu chuẩn quốc gia TCVN 257-3:2007 (ISO 6508-3 : 2005) về Vật liệu kim loại - Thử độ cứng Rockwell - Phần 3: Hiệu chuẩn tấm chuẩn (thang A, B, C, D, E, F, G, H, K, N, T)

TIÊU CHUẨN QUỐC GIA

TCVN 257-3 : 2007

VẬT LIỆU KIM LOẠI – THỬ ĐỘ CỨNG ROCKWELL –

PHẦN 3 : HIỆU CHUẨN TẤM CHUẨN ( THANG A, B, C, D, E, F, G, H, K, N, T)

Metallic materials – Rockwell hardness test –

Part 3 : Calibration of reference block (scales A, B, C, D, E, F, G, H, K, N, T)

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp hiệu chuẩn tấm chuẩn được dùng để kiểm định gián tiếp máy thử độ cứng Rockwell ( thang A, B, C, D, E, F, G, H, K, N, T) theo quy định trong TCVN 257-2.

2. Tài liệu viện dẫn

Các tài liệu dưới đây là rất cần thiết đối với việc áp dụng tiêu chuẩn này. Đối với tài liệu có ghi năm công bố, áp dụng phiên bản được nêu. Đối với tài liệu không có năm công bố, áp dụng phiên bản mới nhất (kể cả các sửa đổi).

TCVN 257-1 : 2007 (ISO 6508-1 : 2005) Vật liệu kim loại - Thử độ cứng Rockwell - Phần 1 : Phương pháp thử (thang A, B, C, D, E, F, G, H, K, N, T).

TCVN 257-2 : 2007 (ISO 6508-2 : 2005) Vật liệu kim loại - Thử độ cứng Rockwell - Phần 2 : Kiểm định và hiệu chuẩn máy thử (thang A, B, C, D, E, F, G, H, K, N, T).

ISO 376 Metallic materials - Calibration of force-proving instruments used for the verification of uniaxial - testing machines (Vật liệu kim loại – Hiệu chuẩn các dụng cụ thử lực dùng để kiểm định máy thử một trục).

ISO 4287 : 1997 Geometrical Product Specifications (GPS) - Surface texture: Profile method - Terms, definition and surface texture parameters (Đặc tính hình học của sản phẩm (GPS) – Cấu trúc bề mặt : Phương pháp profin – Thuật ngữ, định nghĩa và các thông số cấu trúc bề mặt).

3. Chế tạo tấm chuẩn

3.1. Tấm chuẩn phải được chế tạo đặc biệt để dùng làm tấm chuẩn độ cứng.

CHÚ THÍCH: Cần chú ý đến phương pháp chế tạo để tạo nên sự đồng nhất, sự ổn định của tổ chức và sự đồng đều của độ cứng bề mặt.

3.2. Tấm chuẩn kim loại được hiệu chuẩn phải có chiều dày không nhỏ hơn 6 mm.

Tấm chuẩn phải có chiều dày từ 6 mm đến 16 mm. Để làm giảm tác dụng của sự thay đổi độ cứng bởi số lượng vết lõm tăng, phải sử dụng chiều dày không nhỏ hơn 12 mm. Đối với các vật liệu khác có thể sử dụng các chiều dày khác.

3.3. Tấm chuẩn không được nhiễm từ. Nếu tấm chuẩn bằng thép, người chế tạo phải đảm bảo chắc chắn là đã được khử từ ở cuối quá trình chế tạo (trước khi hiệu chuẩn).

3.4. Dung sai độ phẳng của bề mặt không được lớn hơn 0,01 mm. Bề mặt sau của tấm chuẩn không được cong.

Dung sai độ song song trên chiều dài 50 mm không được vượt quá 0,02 mm.

3.5. Bề mặt thử và lớp dưới bề mặt thử không được có khuyết tật như vết cắt, vết rạch, màng oxit… gây khó khăn cho việc đo vết lõm. Nhám bề mặt Ra không được lớn hơn 0,0003 mm đối với bề mặt thử và 0,0008 mm đối với mặt đáy : với chiều dài mẫu thử l = 0,8 m (xem ISO 4287 : 1997, 3.1.9 ).

3.6. Không được gia công lại tấm chuẩn, chiều dày tại thời điểm hiệu chuẩn phải được ghi trên tấm chuẩn chính xác đến 0,1 mm hoặc nhãn hiệu nhận biết phải được gắn trên bề mặt thử (xem 8.1.e).

4. Máy hiệu chuẩn

4.1. Ngoài việc phải đáp ứng các nhu cầu chung quy định trong điều 3 của TCVN 257-2 : 2007, máy hiệu chuẩn cũng phải đáp ứng các yêu cầu từ 4.2 đến 4.8.

4.2. Máy phải được kiểm định trực tiếp trong khoảng thời gian không quá 12 tháng. Kiểm định trực tiếp bao gồm:

a) hiệu chuẩn lực thử;

b) kiểm định mũi thử; chu kỳ kiểm định có thể mở rộng tới 5 năm, nếu mũi thử được kiểm định về đặc tính so với ít nhất một mũi thử chuẩn khác trong thời gian không quá 12 tháng;

c) hiệu chuẩn thiết bị đo;

d) kiểm định chu trình thử ; nếu không thể thì ít nhất là thời gian tác dụng lực.

4.3. Dụng cụ dùng để kiểm định và hiệu chuẩn phải đáp ứng các quy định của tiêu chuẩn quốc gia.

4.4. Phải đo từng lực thử bằng dụng cụ đo lực (cấp 0,5 hoặc cao hơn theo ISO 376 : 2004) hoặc bằng phương pháp khác có độ chính xác tương đương hoặc cao hơn. Lực thử sơ bộ Fo phải xác định với sai lệch ± 0,2 % và lực thử tổng danh nghĩa F với sai lệch ± 0,1 %.

4.5. Mũi thử kim cương hình chóp nón phải đảm bảo các yêu cầu sau:

a) Hình chóp nón kim cương phải có góc đỉnh trung bình (120 ± 0,1) 0. Góc đỉnh trên từng mặt đo phải là (120 ± 0,17) o.

Khi không đo được độ tròn của hình chóp nón, phải đo lại ít nhất tám mặt cắt theo trục cách đều nhau.

Khi sai lệch độ tròn của hình chóp nón không vượt quá 0,004 mm, phải đo hai mặt cắt liền kề nhau vuông góc với trục của mũi ấn.

CHÚ THÍCH 1: Sai lệch độ tròn được định nghĩa như là khoảng cách hướng tâm lớn nhất giữa bề mặt chóp nón và đường tròn ngoại tiếp.

Sai lệch độ thẳng của đường sinh hình chóp nón kim cương liền kề chỗ chuyển tiếp không được lớn hơn 0,0005 mm trên chiều dài nhỏ nhất là 0,4 mm.

b) Đỉnh của mũi thử phải là hình cầu. Bán kính của nó được xác định từ các giá trị đơn, được đo trong mặt cắt theo định nghĩa trong 4.5.a). Bán kính này có thể nhận được bằng cách xác định chỗ cắt nhau của hai phần của các đường tròn đồng tâm. Khoảng cách giữa các đường tròn đồng tâm không được lớn hơn 0,002 mm. Giá trị đơn là giá trị trung bình của hai bán kính của các đường tròn đồng tâm. Mỗi giá trị đơn phải nằm trong khoảng (0,2 ± 0,007) mm. Giá trị trung bình của ít nhất tám giá trị đơn phải nằm trong khoảng (0,2 ± 0,005) mm.

Bề mặt hình chóp nón và bề mặt đỉnh hình cầu phải có chuyển tiếp một cách trơn tru (theo tiếp tuyến).

c) Góc nghiêng của trục hình chóp nón kim cương với trục của giá đỡ mũi thử (vuông góc với bề mặt tựa) phải trong khoảng 0,3 o.

d) Phải tiến hành theo quy trình mô tả trong Điều 5, trên ít nhất 4 tấm chuẩn cho trong Bảng 1.

Bảng 1 – Mức độ cứng đối với các thang khác nhau

Thang |

Độ cứng |

Dung sai |

HRC |

23 |

± 3 |

HRC |

55 |

|

HR45N |

43 |

|

HR15N |

91 |

Đối với từng tấm chuẩn giá trị độ cứng trung bình của ba vết lõm được tạo thành bằng cách sử dụng mũi thử đã được kiểm định, không được lớn hơn ± 0,4 đơn vị Rockwell so với giá trị độ cứng trung bình của ba vết lõm nhận được bằng mũi thử chuẩn. Các vết lõm do mũi thử đã được kiểm định tạo thành và do mũi thử chuẩn tạo thành nên liền kề nhau từng cái một.

Phép thử phải được thực hiện phù hợp với TCVN 257-1. Mũi thử chuẩn phải được hiệu chuẩn lại theo chu kỳ không lớn hơn 5 năm.

Chú thích 2: Mũi thử chuẩn là mũi thử hoặc các mũi thử được công nhận như là mũi thử chuẩn ở cấp quốc gia.

4.6. Mũi thử bằng bi thép và hợp kim cứng phải đáp ứng các yêu cầu của TCVN 257-2, với dung sai đối với đường kính bi :

- ± 0,002 mm đối với bi đường kính 1,5875 mm;

- ± 0,003 mm đối với bi đường kính 3,175 mm.

4.7. Thiết bị đo phải có độ phân giải ± 0,0001 và độ không đảm bảo đo mở rộng (2σ) là 0,0002 mm.

4.8. Chu trình thử phải được kéo dài với độ không đảm bảo đo nhỏ hơn ± 0,5 s và phải phù hợp với chu trình thử của Điều 5.

5. Quy trình hiệu chuẩn

5.1. Tấm chuẩn phải được hiệu chuẩn trên máy hiệu chuẩn được mô tả ở Điều 4, tại nhiệt độ (23±5) oC, sử dụng quy trình chung quy định trong TCVN 257-1.

Trong quá trình hiệu chuẩn sự sai khác nhiệt độ không được quá 1 oC.

5.2. Vận tốc của mũi thử khi chạm vào bề mặt thử không vượt quá 1 mm/s.

5.3. Cho mũi thử tiếp xúc với bề mặt thử và đặt lực thử sơ bộ Fo không giật cục hoặc rung động và ổn định. Thời gian giữ lực thử sơ bộ Fo không quá 3 s.

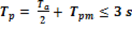

CHÚ THÍCH: đối với máy thử điều khiển điện tử, thời gian đặt lực thử sơ bộ (Ta) và thời gian giữ lực thử sơ bộ (Tpm) được kết hợp bằng phương trình:

(1)

(1)

Trong đó:

Tp là thời gian tổng của lực thử sơ bộ;

Ts là thời gian đặt lực thử sơ bộ;

Tpm là thời gian giữ lực thử sơ bộ.

5.4. Để thiết bị đo ở vị trí đã định, tăng lực thử không giật cục, rung động hoặc dao động từ Fo lên F trong thời gian 1 s đến 8 s.

Thời gian giữ lực tổng F là (4 ± 2) s.

Trong giai đoạn cuối của quá trình tạo vết lõm (khoảng từ 0,6F đến 0,8F) tốc độ tạo vết lõm từ 0,02 mm/s đến 0,04 mm/s.

5.5. Số đo độ cứng được xác định trong khoảng từ 3 s đến 5 s sau khi bỏ lực thử chính F1.

6. Số lượng vết lõm

Trên một tấm chuẩn phải tạo ra năm vết lõm phân bố đều trên bề mặt thử. Trung bình cộng của năm giá trị độ cứng là giá trị độ cứng của tấm chuẩn.

Để làm giảm độ không đảm bảo đo nên tạo ra nhiều hơn 5 vết lõm.

7. Độ không đồng đều của độ cứng

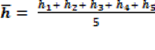

7.1. h1, h2, h3, h4, h5 là giá trị chiều sâu vết lõm đo được sắp xếp theo thứ tự tăng dần.

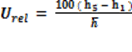

Trong đó  (2)

(2)

Độ không đồng đều U của tấm chuẩn trong điều kiện hiệu chuẩn riêng được thể hiện bằng.

U = h5 - h1 (3)

và biểu hiện theo phần

trăm Urel của

(4)

(4)

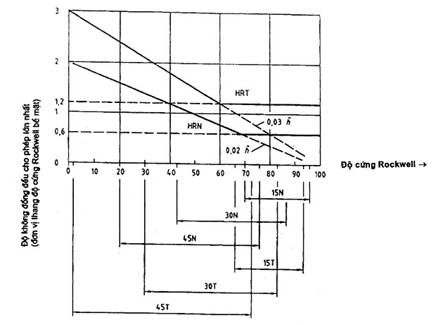

7.2. Trị số không đồng đều cho phép lớn nhất của tấm chuẩn Urel cho trong Bảng 2 và được biểu diễn bằng đồ thị trên Hình A.1 và Hình A.2.

Bảng 2 – Trị số không đồng đều cho phép lớn nhất

Thang độ cứng Rockwell |

Trị số không đồng đều cho phép lớn nhất Urel a% |

ABCDEFGHKNT |

1,5 hoặc 0,4 HRA2,0 hoặc 1,0 HRB1,0 hoặc 0,4 HRC1,0 hoặc 0,4 HRD2,0 hoặc 1,0 HRE2,0 hoặc 1,0 HRF2,0 hoặc 1,0 HRG2,0 hoặc 1,0 HRH2,0 hoặc 1,0 HRK2,0 hoặc 0,6 HRN3,0 hoặc 1,2 HRT |

a) Chọn giá trị lớn hơn trong 2 giá trị sử dụng. |

|

7.3. Xác định độ không đảm bảo đo của tấm chuẩn độ cứng cho trong Phụ lục B.

8. Ghi nhãn

8.1. Trên từng tấm chuẩn phải được ghi nhãn như sau:

a) độ cứng trung bình cộng tính được khi thử tiêu chuẩn, ví dụ 66,3 HRC;

b) tên hoặc nhãn của người cung cấp hoặc chế tạo;

c) số lô chế tạo;

d) tên hoặc nhãn của cơ quan hiệu chuẩn;

e) chiều dầy của tấm chuẩn hoặc nhãn nhận biết trên bề mặt thử (xem 3.6).

f) năm hiệu chuẩn, nếu không được chỉ ra trên số lô chế tạo.

8.2. Bất kỳ nhãn nào đặt ở mặt bên của tấm chuẩn phải đặt thẳng đứng hướng về bề mặt thử là mặt trên.

8.3. Mỗi tấm chuẩn phải kèm theo tài liệu tối thiểu có các thông tin sau:

a) viện dẫn tiêu chuẩn này, TCVN 257-3 : 2007;

b) ký hiệu để nhận biết tấm chuẩn;

c) ngày tháng năm hiệu chuẩn;

d) trị số độ cứng trung bình và trị số đặc trưng cho độ không đồng đều của tấm chuẩn ( xem 7.1).

9. Hiệu lực

Tấm chuẩn độ cứng chỉ có hiệu lực đối với thang đo đã được hiệu chuẩn.

Hiệu lực hiệu chuẩn được giới hạn trong thời gian 5 năm. Cần lưu ý đến thực tế rằng đối với hợp kim nhôm và hợp kim đồng, hiệu lực hiệu chuẩn giảm xuống 2-3 năm.

PHỤ LỤC A

(quy định)

ĐỘ ĐỒNG ĐỀU CỦA TẤM CHUẨN

Trị số không đồng đều cho phép lớn nhất cho trong Hình A.1 và A.2.

Hình A.1 – Độ cứng Rockwell (thang A, B, C, D, E, F, G, H và K)

Hình A.2 – Độ cứng Rockwell bề mặt (thang N và T)

PHỤ LỤC B

(tham khảo)

ĐỘ KHÔNG ĐẢM BẢO CỦA GIÁ TRỊ ĐỘ CỨNG TRUNG BÌNH CỦA TẤM CHUẨN ĐỘ CỨNG

Sơ đồ dẫn xuất chuẩn đo lường cần để xác định và phân chia các thang độ cứng theo hình B.1 trong TCVN 257-1 : 2007.

B.1. Kiểm định trực tiếp máy hiệu chuẩn độ cứng

B.1.1. Hiệu chuẩn lực thử

Xem TCVN 257-2 : 2007, Phụ lục B.

B.1.2. Hiệu chuẩn dụng cụ đo độ sâu

Xem TCVN 257-2 : 2007, Phụ lục B.

B.1.3. Kiểm định mũi thử

Xem TCVN 257-2 : 2007, Phụ lục B.

B.1.4. Kiểm định chu trình thử

Xem TCVN 257-2 : 2007, Phụ lục B.

B.2. Hiệu chuẩn gián tiếp máy hiệu chuẩn độ cứng

CHÚ THÍCH: Trong phụ lục này, chỉ số CRM (Mẫu chuẩn được chứng nhận) có nghĩa là, theo định nghĩa của tiêu chuẩn thử độ cứng là “Tấm chuẩn độ cứng”.

Bằng cách kiểm định gián tiếp với tấm chuẩn về độ cứng toàn bộ chức năng của máy hiệu chuẩn độ cứng được kiểm tra và xác định được độ lặp lại như là sai số của máy hiệu chuẩn độ cứng so với giá trị độ cứng thực.

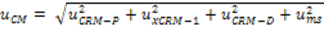

Độ không đảm bảo đo hiệu chuẩn gián tiếp của máy hiệu chuẩn độ cứng tính theo công thức

(B.1)

(B.1)

Trong đó:

uCRM-P là độ không đảm bảo hiệu chuẩn của tấm chuẩn đầu về độ cứng theo chứng chỉ hiệu chuẩn đối với k = 1;

uxCRM-1 là độ lặp lại của máy hiệu chuẩn độ cứng;

uCRM-D là sự thay đổi độ cứng của tấm chuẩn đầu về độ cứng so với lần hiệu chuẩn gần nhất;

ums là độ không đảm bảo đo chuẩn ứng với độ phân giải của dụng cụ đo quang học.

VÍ DỤ:

Tấm chuẩn đầu về độ cứng |

45,4 HRC |

Độ không đảm bảo đo của tấm chuẩn độ cứng sơ cấp |

uCRM-1 = ± 0,25 HRC (k = 1) |

Sai lệch theo thời gian của tấm chuẩn sơ cấp |

uCRM-D = 0 |

Độ phân giải của dụng cụ đo độ sâu |

|

Bảng B.1 – Kết quả kiểm định gián tiếp

Số vết lõm |

Giá trị độ cứng đo được, H, HRC |

1 |

45,3min |

2 |

45,6 |

3 |

45,8max |

4 |

45,7 |

5 |

45,4 |

Giá

trị trung bình

|

45,56 |

Sai lệch tiêu chuẩn sxCRM - 1 |

0,207 |

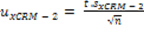

Độ không đảm bảo đo tiêu chuẩn uxCRM – 1 |

0,11 |

HRC : Độ cứng Rockwell. |

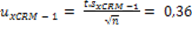

|

(B.2)

(B.2)

(t = 1,14 khi n = 5)

Bảng B.2 – Thành phần của độ không đảm bảo đo

|

Đại lượng Xi |

Giá trị quy định xi |

Độ không đảm bảo đo tiêu chuẩn u(xi) |

Kiểu phân số |

Hệ số độ nhạy ci |

Nguồn cung cấp độ không đảm bảo đo. ui(H) |

UCRM - 1 |

45,5 HRC |

0,25 HRC |

Tấm chuẩn thường |

1,0 |

0,25 HRC |

UxCRM -1 |

0 HRC |

0,11 HRC |

Tấm chuẩn thường |

1,0 |

0,11 HRC |

Ums |

0 HRC |

0,029 HRC |

Hình chữ nhật |

0,5a |

0,01 HRC |

UCRM-D |

0 HRC |

0 HRC |

Hình tam giác |

1,0 |

0 HRC |

Độ không đảm bảo đo tổng hợp uCM |

0,27 HRC |

||||

HRC: Độ cứng Rockwell.a Độ nhạy tính theo

|

|||||

B.3 Độ không đảm bảo đo của tấm chuẩn độ cứng

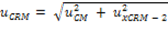

Độ không đảm bảo đo của tấm chuẩn độ cứng tính theo công thức:

(B.4)

(B.4)

Trong đó:

uCRM là độ không đảm bảo hiệu chuẩn của tấm độ cứng;

uxCRM-2 là sai lệch tiêu chuẩn đo sự phân bố độ cứng không đồng nhất của tấm chuẩn độ cứng;

uCM xem công thức (B.1).

Bảng B.3 – Xác định độ không đồng nhất của tấm chuẩn độ cứng

Số vết lõm |

Giá trị độ cứng đo được, H, HRC |

1 |

45,2min |

2 |

45,3 |

3 |

45,8max |

4 |

45,6 |

5 |

45,4 |

Giá

trị trung bình

|

45,46 |

Sai số tiêu chuẩn sxCMR-2 |

0,24 |

HCR: Độ cứng Rockwell. |

|

Độ không đảm bảo đo tiêu chuẩn của CRM

(B.5)

(B.5)

Khi t = 1,14 và n = 5:

Bảng B.4 – Độ không đảm bảo đo của tấm chuẩn độ cứng

|

Độ cứng của tấm chuẩn độ cứng

HCRM HRC |

Độ không đồng nhất của tấm chuẩn độ cứng UxCRM – 2 HRC |

Độ không đảm bảo đo của máy hiệu chuẩn độ cứng sơ cấp UCM HRC |

Độ không đảm bảo hiệu chuẩn mở rộng của tấm chuẩn độ cứng uCRM HRC |

|

45,4 |

0,12 |

0,27 |

0,60 |

|

HCR: Độ cứng Rockwell. |

|||

Với

![]() (B.6)

(B.6)

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] A. SAWLA: Uncertainty of measurement in the varification and calibration of force-measuring systems of testing machines, Proceedings of the Asia-Pacific symposium on measurement of force, mass and torque (APMF), Tsukuba, Japan, November 2000.

[2] A. WEHRSTEDT, I. PATKOVSZKY: News in the field of standardization about verification and calibration of materials testing machines, May 2001, EMPA Academy, 2001.

[3] W.GABAUER: Manual of codes of pratice for the determination of uncertainties in mechanical tests on metallic materials. The estimation of uncertainties in hardness measurement, Project, No. SMT4- CT97- 2165, UNCERT COP 14: 2000.

[4] T.POLZIN, D.SCHWENK: Method for Uncertainty Determination of Hardness Testing; PC file for Determination; Materialprufung 44, (2002), 3, pp, 64- 71.